No vasto cenário da manufatura moderna, a forja e a usinagem CNC (controle numérico por computador) são duas estrelas brilhantes, cada uma irradiando brilho único.Estes processos constituem pilares fundamentais para a formação de produtos industriais em quase todos os sectores, desde o aeroespacial e o automóvel até aos dispositivos médicos e electrónicos.Embora ambas as técnicas contribuam para a fabricação de componentes, diferem significativamente em termos de princípios, metodologias, aplicações e características dos seus produtos finais.

I. Forja: precisão por pressão

1Definição e contexto histórico

A forja representa um dos processos de fabricação mais antigos e dinâmicos da humanidade, com raízes que remontam à civilização primitiva.Forjar envolve aplicar uma pressão substancial às peças de trabalho de metal, induzindo a deformação plástica que altera a sua forma e dimensões para obter os componentes desejados.Esta pressão, seja de impacto ou estática, requer normalmente equipamentos especializados, como martelo de forja ou prensas..

A evolução da tecnologia de forja se estende por milênios. As civilizações antigas empregavam técnicas básicas de forja usando martelos de pedra e martelos de madeira para fabricar ferramentas e armas.Os avanços na metalurgia introduziram instrumentos de bronze e ferroA Revolução Industrial trouxe energia a vapor e eletricidade, e a revolução industrial trouxe energia a vapor e eletricidade, e a revolução industrial trouxe energia a vapor e eletricidade.revolucionar equipamentos de forja e produtividadeA tecnologia de forja de hoje compreende um sistema sofisticado de processos e máquinas diversificados adaptados às diversas necessidades de produção.

2Princípios e técnicas

A forja capitaliza a capacidade de deformação plástica do metal. Quando submetidos a força, os metais sofrem deformação elástica (reversível) até exceder seu ponto de rendimento,em que ocorre deformação plástica (permanente)A forja explora esta propriedade para remodelar peças de trabalho, refinando simultaneamente a sua estrutura interna de grãos, aumentando a densidade, a uniformidade e, em última instância, a resistência, a resistência e a resistência do componente.e resistência à fadiga.

As operações de forja são classificadas por temperatura:

-

Forja a quente:Conduzido acima da temperatura de recristalização do metal, facilitando uma deformação significativa com menor resistência.

-

Forja a frio:Realizado a temperatura ambiente ou próxima, exigindo maior pressão, mas produzindo precisão dimensional superior e acabamento da superfície, aumentando a resistência e dureza.Comum para componentes de precisão como engrenagens e fixações.

-

Forja a quente:Funciona entre as temperaturas de forja quente e fria, equilibrando a formabilidade com precisão.

3Vantagens e limitações

A forja oferece benefícios distintos:

-

Propriedades mecânicas melhoradas:A estrutura de grãos otimizada melhora a força, a tenacidade e a resistência à fadiga.

-

Eficiência dos materiais:Minimiza o desperdício, aumentando as taxas de utilização e a rentabilidade.

-

Adequação à produção em massa:A alta produtividade permite satisfazer as demandas de fabricação em larga escala.

-

Geometria versátil:Capazes de produzir formas diversas, incluindo configurações complexas.

No entanto, a forja apresenta algumas restrições:

-

Altos custos de ferramentas:As matrizes especializadas, especialmente para projetos complexos, exigem um investimento substancial.

-

Limitações de precisão:Geralmente menos preciso do que a usinagem, muitas vezes necessitando de operações secundárias.

-

Revestimento da superfície:Normalmente requer processamento adicional para alcançar a suavidade desejada.

4Aplicações industriais

-

Aeronáutica:Fabrica componentes de alta resistência, como peças de motor e trem de aterragem.

-

Automóveis:Produz elementos de transmissão duráveis, incluindo eixos de válvula e engrenagens de transmissão.

-

Máquinas pesadas:Cria componentes resistentes a tensões, tais como grandes rolamentos e engrenagens industriais.

-

Setor da energia:Fabrica válvulas e tubulações resistentes à corrosão para aplicações de petróleo/gás.

-

Geração de energia:Fabrica lâminas robustas de turbinas e rotores de geradores.

II. Mecânica CNC: Engenharia de precisão

1Definição e evolução tecnológica

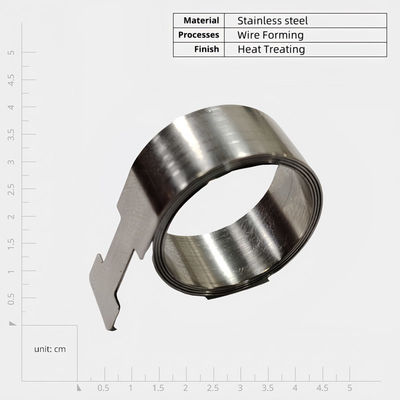

A usinagem CNC representa um processo de fabricação subtrativo em que ferramentas controladas por computador removem seletivamente material de blocos sólidos (metal, plástico ou composto) para obter geometrias precisas.Em comparação com a usinagem convencional, o CNC oferece precisão, eficiência e flexibilidade superiores para a produção de peças complexas.

A tecnologia surgiu na década de 1950, quando o MIT desenvolveu a primeira máquina de fresagem controlada numericamente.Os avanços na computação transformaram os primeiros sistemas de fita perforada nos controles digitais diretos de hojeO CNC moderno abrange diversos métodos de usinagem e configurações de equipamentos adaptados aos diversos requisitos de produção.

2Princípios e processos

A usinagem CNC depende de trajetórias de trilhos de ferramentas programadas que guiam os implementos de corte para remover o material sistematicamente.

-

Design:Criação de modelos 3D através de software CAD (Computer-Aided Design).

-

Programação:Conversão de desenhos em instruções de máquina utilizando software CAM (Computer-Aided Manufacturing).

-

Configuração:Programas de carregamento, seleção de ferramentas e fixação de peças.

-

Fabricação:Execução de operações de remoção de material de acordo com instruções programadas.

-

Inspecção:Verificação da precisão das dimensões e da qualidade da superfície.

As principais técnicas CNC incluem:

-

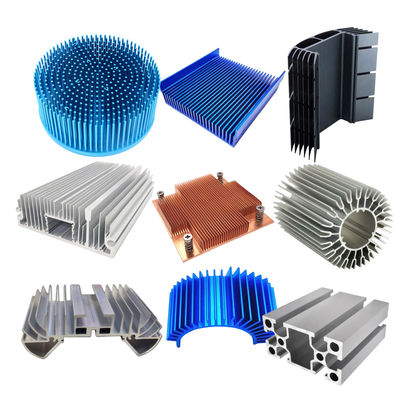

Moagem:Cortadores rotativos removem material para criar características como slots, bolsos e contornos complexos.

-

Perfuração:Os filtros produzem furos de vários diâmetros e profundidades.

-

Giração:Ferramentas estacionárias moldam peças de trabalho rotativas para fabricar componentes cilíndricos.

-

Moagem:As rodas abrasivas obtêm acabamentos de superfície ultrafinos e tolerâncias apertadas.

3Vantagens e limitações

A usinagem CNC oferece benefícios significativos:

-

Precisão excepcional:O controlo por computador permite a precisão e a repetibilidade a nível de micrômetros.

-

Flexibilidade de conceção:Acomoda geometrias complexas e iterações de design rápidas.

-

Automatização:Reduz a intervenção manual, aumentando a produtividade.

-

Versatilidade dos materiais:Processam metais, plásticos e compósitos.

No entanto, o CNC apresenta algumas desvantagens:

-

Intensidade de capital:Os custos elevados dos equipamentos exigem um investimento substancial.

-

Complexidade de programação:Requer pessoal qualificado para a geração eficiente de caminhos de ferramentas.

-

Resíduos materiais:A natureza subtrativa gera mais sucata em comparação com os processos de formação.

-

Limitações de potência:Menos econômico do que forjar para produção em grande volume.

4Aplicações industriais

-

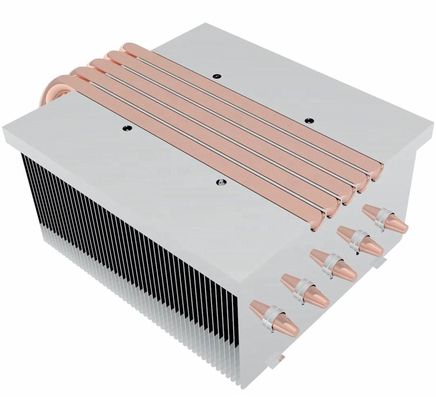

Dispositivos médicos:Fabrica implantes e instrumentos cirúrgicos que requerem acabamentos de superfície excepcionais.

-

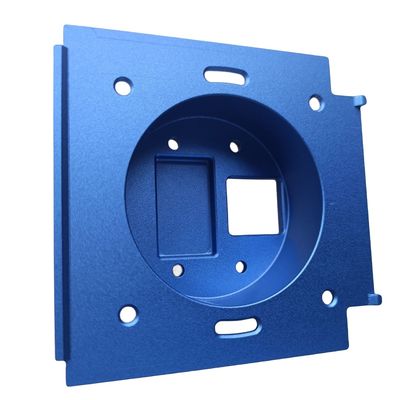

Eletrónica:Produz caixas e componentes de placas de circuito com tolerâncias apertadas.

-

Aeronáutica:Fabrica componentes de fuselagem de avião e pás de turbina exigindo especificações exigentes.

-

Automóveis:Máquinas, blocos do motor e peças da transmissão que requerem superfícies de acoplamento precisas.

-

Ferramentas:Cria moldes para aplicações de injecção de plástico e fundição a óleo.

III. Principais diferenciadores

A compreensão das distinções fundamentais destes processos permite uma selecção informada:

1Propriedades e resistência do material

As forças de compressão da forja alinham as estruturas de grãos internos ao longo das direções de estresse - análogas ao grão de madeira - aumentando a resistência, a dureza e a resistência à fadiga.Isto é particularmente vantajoso para componentes resistentes a cargas cíclicas ou de impacto.O mecanizado CNC não altera a microestrutura do material de base, tornando as peças forjadas superiores para aplicações mecânicas exigentes.

2Precisão e Complexidade

A usinagem CNC se destaca em precisão dimensional e complexidade geométrica, alcançando tolerâncias de nível de micrômetro e acabamentos de superfície lisos ideais para montagens de precisão.Forja de peças de geometria mais simples, muitas vezes necessitando de usinagem secundária para detalhes finos.

3Eficiência e custo da produção

A forja é mais econômica para a produção em grande volume de componentes robustos, apesar dos custos iniciais mais elevados de ferramentas.O CNC oferece maior flexibilidade para o trabalho de baixo volume ou protótipo, mas torna-se menos rentável em escala devido a tempos de ciclo mais lentos e maior desperdício de material.

4Compatibilidade material

O CNC acomoda seleções de materiais mais amplas, incluindo não-metálicos, enquanto a forja beneficia principalmente ligas metálicas como aço, alumínio e titânio.

IV. Abordagens de fabrico híbrido

Muitas aplicações combinam ambos os processos forjar formas quase retas seguidas de acabamento CNC para aproveitar suas respectivas forças.Esta metodologia híbrida otimiza as propriedades mecânicas, alcançando a precisão necessária, representando uma tendência crescente na manufatura avançada.

V. Considerações relativas à selecção do processo

O método de fabrico ideal depende de:

- Especificações dos materiais dos componentes

- Requisitos de complexidade e tolerância geométricas

- Expectativas de desempenho mecânico

- Objetivos de volume de produção e custos

VI. Perspectivas para o futuro

As tendências emergentes incluem:

-

Fabricação inteligente:Integração com IoT e IA para manutenção preditiva e otimização de processos.

-

Sustentabilidade:Equipamento energéticamente eficiente e iniciativas de redução de resíduos.

-

Precisão em nanoescala:Avanços nas capacidades de usinagem de ultra-precisão.

-

Materiais Avançados:Adaptação para compósitos e ligas de próxima geração.

VII. Conclusão

A forja e a usinagem CNC representam paradigmas de fabricação complementares, cada um dos quais se destaca em aplicações específicas.enquanto o CNC permite uma precisão incomparável para geometrias complexasAs abordagens híbridas proporcionam frequentemente soluções ótimas, combinando as vantagens de ambas as tecnologias.A compreensão das capacidades destes processos permite aos fabricantes tomar decisões estratégicas de produção alinhadas com os objectivos técnicos e económicos.

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!