Imaginem o metal fundido a fluir como lava, instantaneamente injetado em moldes de precisão onde componentes metálicos complexos tomam forma em segundos.processo de formação de metais de baixo custo que liga matérias-primas a produtos acabados, servindo como um elo indispensável na fabricação moderna.

Por trás deste processo aparentemente simples, existem duas abordagens técnicas fundamentalmente diferentes: fundição a quente e fundição a frio.Cada método tem vantagens distintas adaptadas a diferentes materiais metálicos e requisitos de produçãoQue técnica prevalece? Vamos examinar estas metodologias de formação de metais concorrentes.

A fundição por impressão: o caminho mais direto para a formação de metais

A fundição por impressão representa um processo de formação de metais altamente eficiente, no qual o metal fundido é injetado sob alta pressão em moldes metálicos reutilizáveis,Produção rápida de componentes com dimensões precisas e excelentes acabamentos de superfícieComo o caminho mais direto da matéria-prima para o produto acabado, a fundição por impressão pode criar peças metálicas prontas para uso sem usinagem secundária.tornando-se uma das técnicas de processamento de metais mais amplamente utilizadas hoje.

Em comparação com os métodos tradicionais de processamento de metais, como fundição, forja e usinagem, a fundição por injeção oferece múltiplas vantagens:

- Alta eficiência:A produção rápida de grandes quantidades de componentes metálicos reduz significativamente os tempos de ciclo.

- Precisão:Realizando uma precisão dimensional excepcional e qualidade da superfície, minimizando os requisitos de pós-processamento.

- Geometrias complexas:Capaz de produzir peças metálicas complexas e finamente detalhadas para diversas necessidades de projeto.

- Eficiência dos custos:Reduz o desperdício de material e os custos de mão-de-obra, reduzindo os custos gerais de produção.

Esses benefícios estabeleceram a fundição por impressão como uma tecnologia de fabricação crítica nas indústrias automotiva, aeroespacial, eletrônica, eletrodomésticos e de máquinas.

Câmara Quente vs. Câmara Fria: Origens e Evolução

Com base nos métodos de manuseio de metais fundidos, a fundição por impressão se divide em dois tipos principais: processos de câmara quente e câmara fria.Ambas as técnicas têm suas origens no final do século XIX, quando a revolução industrial exigiu capacidades de metalurgia tradicionais..

- Para máquinas de fabricação do tipo utilizado na indústria da construção de veículosOriginalmente desenvolvido para a impressão de tipos de letra, este método evoluiu para um processo autônomo em que o forno de fusão de metais integra-se diretamente na máquina de fundição a pressão,Injecção de metal fundido diretamente do forno em moldes.

- Para a produção de óleo:Desenvolvida para tratar metais de alto ponto de fusão, esta abordagem realoca a fusão de metais fora da máquina de fundição, evitando a corrosão do equipamento por metais de alta temperatura.

Ambas as tecnologias passaram por um refinamento contínuo em materiais, equipamentos e processos, expandindo suas aplicações industriais.

Fusão a pressão em câmara fria: moldagem de metais de alta temperatura

Apesar de seu nome, a fundição por impressão em câmara fria não usa metal frio, mas sim a fusão ocorre separadamente da máquina de fundição.O metal derrete primeiro num forno externo antes de ser transferido (manualmente ou mecanicamente) para a câmara de injecção da máquina de fundiçãoUm êmbolo força então o metal fundido a moldes sob alta pressão para solidificação.

Processo de câmara fria:

- Fusão:Metal derrete num forno externo

- Transferência:Mudanças de metal fundido para a câmara de injecção

- Injecção:O pistão força o metal em moldes sob pressão

- Solidificação:O metal arrefece rapidamente no molde

- Ejecção:O molde abre para remover o molde

- Preparação:Limpeza de mofo para o próximo ciclo

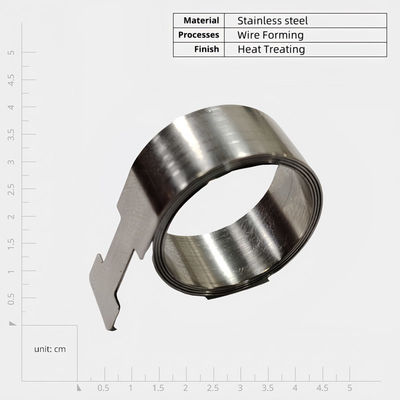

Este processo de fusão separado torna a fundição a frio ideal para metais com maior ponto de fusão, como alumínio, magnésio e cobre, que podem danificar os componentes internos da máquina.

Materiais preferidos:

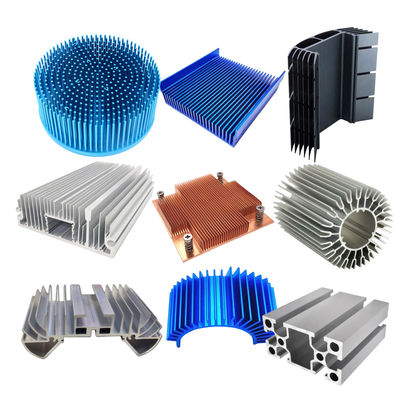

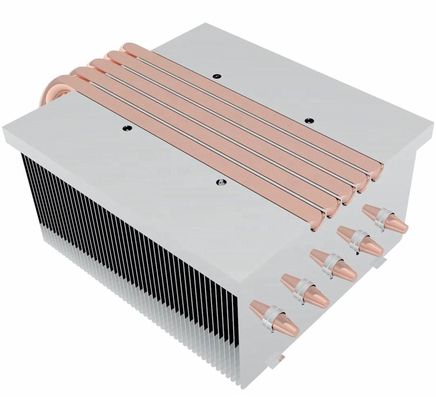

- De teor, em peso, de alumínio:Excelente relação força/peso, resistência à corrosão e condutividade térmica

- De teor, em peso, de alumínio:Metal estrutural mais leve com boa amortecimento das vibrações

- De teor, em peso, em peso, de cobre ou de outros metais:Superiora condutividade elétrica e resistência à corrosão

- De teor, em peso, de sódio ou de titânio:Às vezes usado para melhorar o desempenho

Aplicações comuns:

- Automóveis: blocos do motor, caixas de transmissão, rodas

- Aeronáutica: componentes estruturais, peças de motores, caixas eletrónicas

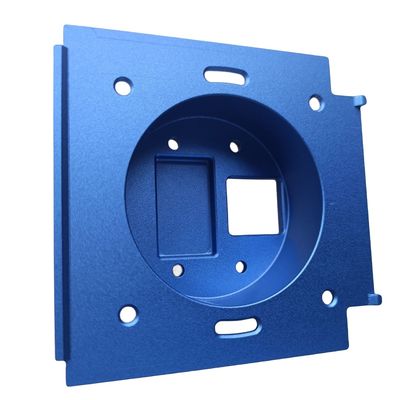

- Eletrónica: gabinetes de aparelhos, dissipadores de calor, conectores

- Máquinas e aparelhos: Vários componentes mecânicos e caixas de equipamento

Fusão por pressão em câmara quente: eficiência para metais de baixa temperatura

Em contraste, a fundição a moldagem em câmara quente integra o forno de fusão diretamente na máquina de fundição.O metal derrete internamente antes de um pistão acionado hidráulicamente o injetar em moldes ∙ a característica que define esta abordagem.

Processo de câmara quente:

- Fusão:Fusão do metal no forno integrado

- Injecção:O pistão força o metal fundido em moldes

- Solidificação:Refrigeração rápida no molde

- Ejecção:O molde abre para remover a fundição

- Preparação:Limpeza de mofo para o próximo ciclo

Este sistema integrado é adequado para metais com baixo ponto de fusão como estanho, zinco e ligas de chumbo que não danificam componentes internos.O processo unificado de fundição/ fundição normalmente produz taxas de produção mais elevadas do que os métodos de câmara fria.

Materiais preferidos:

- De teor, em peso, de sódio ou de titânio:Excelente casturabilidade, propriedades mecânicas e resistência à corrosão

- De teor, em peso, de alumínio:Fluidez e soldabilidade superiores

- Alcoóis de chumbo:Alta densidade e resistência à corrosão

Aplicações comuns:

- Eletrônicos: componentes, conectores, caixas

- Brinquedos: peças e modelos

- Hardware: corpos de fechadura, núcleos, chaves

- Decorações: Ornamentação e acessórios

Análise comparativa: pontos fortes e limites

Vantagens da câmara fria:

- Gerencia metais de alta temperatura (alumínio, magnésio, cobre)

- Produz fundições mais densas com propriedades mecânicas superiores

- Excelente resistência à corrosão e condutividade térmica

- Menores custos de manutenção com preços competitivos

Desvantagens da câmara de frio:

- Tempos de ciclo mais longos devido aos requisitos de transferência de metais

- Risco de oxidação mais elevado durante a transferência de metais

- Maior investimento em equipamento (fornos externos)

- Aumento das necessidades laborais

Vantagens da câmara quente:

- Ciclos de produção mais rápidos (até 15 ciclos/minuto)

- Menores custos de produção para edições de grande volume

- Maior utilização de material com projetos de moldes eficientes

- Redução da porosidade e prolongamento da vida útil do mofo

Desvantagens da câmara quente:

- Limitados a metais de baixa temperatura

- Complexidade limitada das peças devido às limitações do fluxo de metais

- Requer faixas de pressão mais elevadas

- Económico apenas para grandes volumes de produção

Principais diferenças em resumo

| Características |

Câmara de frio |

Câmara Quente |

| Metais adequados |

A alta temperatura (alumínio, magnésio, cobre) |

De baixa temperatura (zinco, estanho, chumbo) |

| Localização da fusão |

Aparelhos externos à máquina |

Integrado na máquina |

| Velocidade de produção |

Mais devagar. |

Mais depressa. |

| Eficiência de custos |

Produção de volume médio |

Produção em grande volume |

| Complexidade da parte |

Mais alto |

Baixo |

| Risco de oxidação |

Mais alto |

Baixo |

| Investimento em equipamento |

Mais alto |

Baixo |

| A longevidade do mofo |

Mais |

Mais curto |

Escolhendo o processo ideal

A escolha entre estes métodos requer a avaliação de vários factores:

- Materiais:O tipo de metal determina as opções disponíveis (câmara de frio para metais de alta temperatura)

- Volume:A câmara quente excede na produção em massa, a câmara fria para corridas médias

- Orçamento:A câmara de frio tem custos iniciais mais elevados, mas menor manutenção

- Linha de tempo:A câmara quente oferece uma resposta mais rápida

- Complexidade:A câmara de frio acomoda desenhos mais complexos

- Função:Requisitos de propriedades mecânicas e resistência à corrosão

Orientações Futuras na fundição a pressão

As tecnologias emergentes estão a melhorar as capacidades de fundição a pressão:

- Para a produção de óleos essenciais:Reduz a porosidade para melhorar a densidade e a resistência

- de peso não superior a 20 g/m2Baixa a temperatura do metal para minimizar a oxidação

- Fusão de precisão:Melhora a precisão dimensional e os acabamentos da superfície

- Casting inteligente:Implementa automação e análise de dados

- Casting verde:Reduz o consumo de energia e o impacto ambiental

Conclusão: Escolhendo sua disciplina de moldagem de metal

Como os estilos de artes marciais complementares, a câmara quente e a câmara fria de fundição sobem cada uma em aplicações específicas.A escolha óptima depende das suas necessidades de produção, quer seja priorizando capacidades de metal de alta temperatura (câmara de frio) ou, a produção de componentes de baixa temperatura (câmara quente) de forma eficiente em termos de custos.A compreensão destas diferenças fundamentais permite aos fabricantes escolher a metodologia de formação de metais mais adequada às suas necessidades específicas.

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!